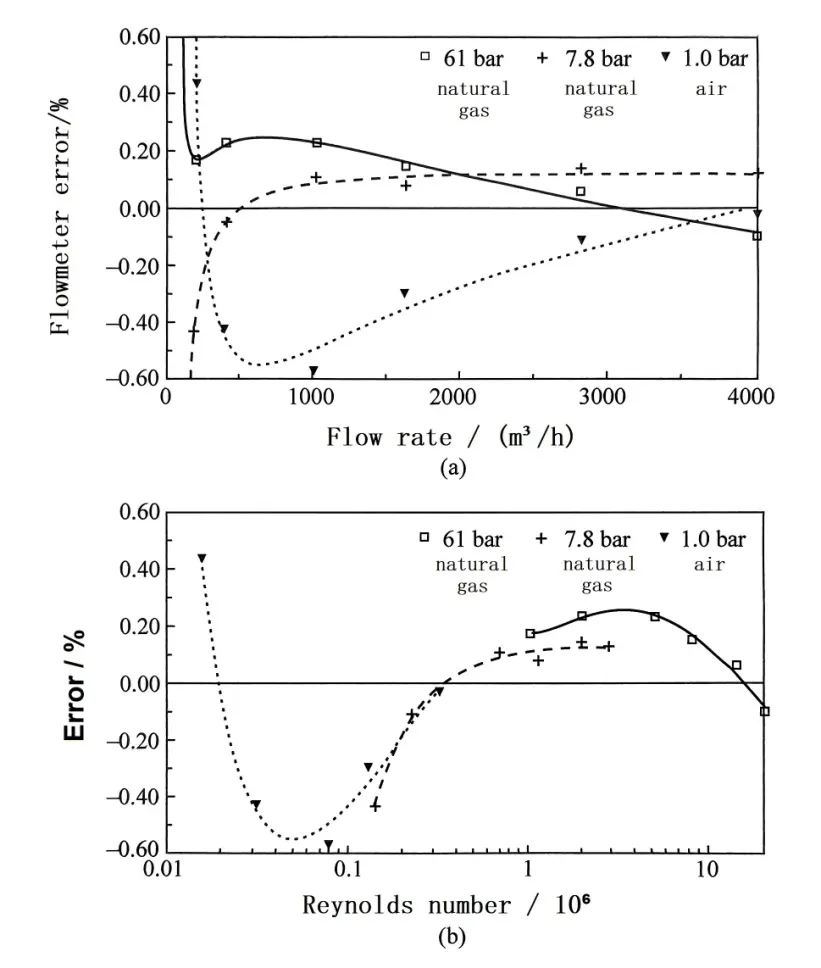

(b) Ішкі диаметрге негізделген Рейнольдс санының өзгеруі.

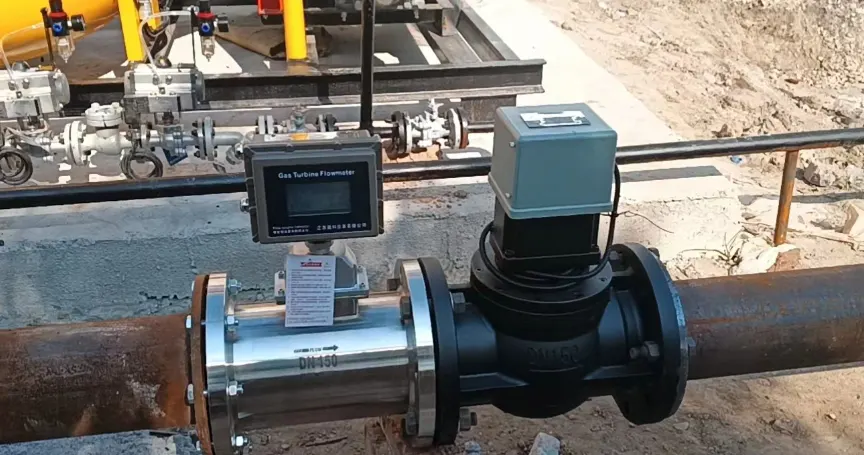

Газ турбиналық шығын өлшегішті қалай дұрыс орнату керек?

Ең жақсы ағынды өлшеу нәтижесіне қол жеткізу үшін дұрыс орнату

Британдық газ инженерлік ғылыми-зерттеу станциясы жүргізген зерттеулер шығын өлшегіштің бұл түрі ағынның бұзылуына керемет сезімталдық танытпайтынын растады, бұл көптеген практикалық қондырғыларда жоғары немесе төмен тік құбырларды қажет етеді (Fenwick and Jepson, 1975; cf. Harriger, 1966). Негізгі себептерге мыналар жатады:

1. Бұрыштық импульстің сақталуына да, ағынды кондиционердің түзеткіш әсеріне де байланысты үлкен диаметрлі сақиналы құбырлардағы құйындылықтың төмендеуі;

2.Кіші диаметрлі құбыр учаскелерінде пайда болатын ағынның айтарлықтай қысқаруы;

3. Көтеру коэффициенті мен түсудің кіші бұрыштары арасындағы сызықтық қатынастан туындайтын интегралдық әсерлер.

Олар ағынды кондиционерлерді тек құйындылар жоғары ағында болған жағдайда ғана кіріс бөлігінде орналастыру керек деген қорытындыға келді.

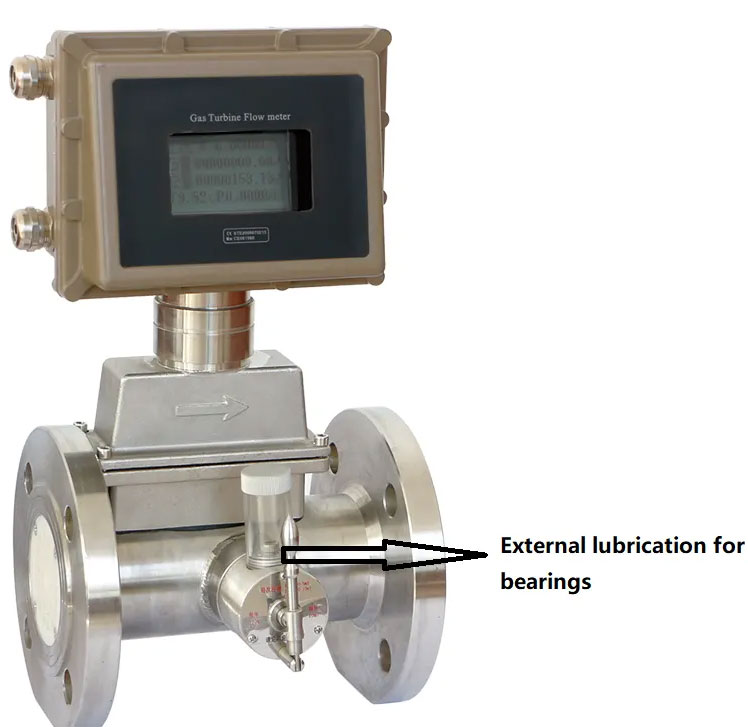

Ван дер Кам және Дам (1993) кіріс ағынының кондиционерлерін орнату құйынды ағынды тиімді төмендете алады деген қорытындыға келді. Мысалы, әртүрлі жазықтықта орнатылған екі шынтақтан туындаған өлшеу қателігі (40° бұрылу бұрышымен) 0,3% аспайды. Шығын өлшегіштің алдыңғы жағындағы құбыр диаметріндегі өзгерістер салыстырмалы түрде маңызды емес. Төтенше жағдайларда түтік байламы ағынын түзеткіш жеткілікті. Бетінің кедір-бұдырлығы өнімділікке әсер етпейді. 20℃ диапазонындағы температура әсерлері минималды, бірақ қажетті бақылау өлшеу әдістерінің болмауына байланысты тексеру қиын. Турбиналық шығын өлшегіштер дымқыл немесе лас газ ағындары үшін жарамсыз. Газ таза, сұйықтықтар мен шаңсыз қалуы керек және қажет болғанда кемінде 5 мкм рейтингі бар сүзгіні пайдалану керек. Орнату алдында жоғары ағынды құбырды мұқият тазалау керек (Bonner, 1993; ISO 9951).

Гарригердің (1966) зерттеулеріне сәйкес, 4D-ұзындығы жоғары құбыр желісі 2D ағынды кондиционерден және 2D түзу құбыр бөлімінен тұратын құрамдастырылған орнату әдісін қабылдауға болады. Дегенмен, айналмалы ағын мен пульсация айтарлықтай әсер етуі мүмкін. Кіріктірілген ағынды кондиционерлері бар шығын өлшегіштер айналмалы ағынның әсерін жоя алады. Құбыр фитингтері шығын өлшегіштен жоғары 5D шегінде орналасса, түзеткіш қалақтарды орнату қажет. Шығын өлшегішті орнату кезінде құбырмен мұқият теңестіру қажет, ал жоғары 5D бөлігінде шығыңқы жерлер болмауы керек. Төменгі ағын құбыры қосымша шектеулерсіз тұрақты диаметрді ұстауы керек.

Газ турбиналық шығын өлшегішке дейін және кейін жеткілікті түзу құбырлар

Ван дер Кам және ван Деллен (1991) 12 дюймдік газ турбиналы шығын өлшегіштері үшін рұқсат етілген жағдайларда дұрыс жұмыс істеуді қамтамасыз ету үшін 10D жоғары ағын қашықтығы жеткілікті, ал айналмалы ағын болған кезде 15D қажет екенін анықтады.

Микан және т.б. (1996a, 1996b) және Wendt et al. (1996) құбырлардағы жылдамдықтың таралуын және оның газ турбиналық шығын өлшегіштерге әсерін эксперименталды түрде зерттеді. Зерттеулерде лазерлік доплерлік өлшеу әдістері қолданылды және әртүрлі орнату конфигурацияларының құйынды шығын өлшегіштің жұмысына әсерін зерттеді, соның ішінде: 1. Ағынды кондиционерлер; 2.Бір шынтақты қондырғылар; 3. Қос планарлы емес шынтақ; Шынтақ арасындағы ағынның 4,50% бітелуі.

Қызығушылық танытқан оқырмандар түпнұсқа басылымдарға сілтеме жасай алады. Эксперименттік қателердің көпшілігі 1%-дан төмен болғанымен, бұл барлық сынақ жағдайларында әмбебап байқалған жоқ.

Джордж (2002) №7 қайта қаралған AGA есебінде турбиналық шығын өлшегіш технологиясындағы жетістіктерді қарастырды. Зерттеу 1996 жылдан бері екі маңызды дамуды анықтады: қос роторлы конструкциялар және кеңейтілген диапазондағы шығын өлшегіштер. Негізгі қорытындыларға мыналар жатады:

• Қысқа қосылатын, жақын, бұралмалы және таза айналмалы ағын жағдайлары үшін, бірге калибрленген төрт құрал ±1% шегінде өлшеу қателіктерін көрсетті;

• Есептегіштің кірісіндегі дұрыс біріктірілген ағынды кондиционерлер ауытқуларды ±0,25%-ға дейін азайта алады;

• Бір және қос роторлы конфигурациялар өлшем ауытқуына елеусіз әсер етті;

• Қысымнан туындаған ауытқулар қосымша зерттеуді қажет етеді.

Ислам және т.б. (2003) бұзылған ауа ағыны жағдайында біріктірілген ағынды кондиционерлері бар турбиналық шығын өлшегіштердің тәжірибелік нәтижелерін хабарлады.

Балла мен Такарас (2003) бір жыл жұмыс істегеннен кейін газ шығын өлшегішінің өнімділігіндегі шамамен 1% ауытқуды құжаттады, бұл келесі себептерге байланысты болуы мүмкін:

1.Сұйық конденсаттың жиналуы

2. Құбырларды дайындаудан қалған ластаушы заттар

Ullbust және Ekerhovd (2008) келесі техникалық қызмет көрсету протоколдарын ұсынды:

1. Құбырдың ішкі бетінің кедір-бұдырлығын тексеру

2.Ағынды кондиционердің тұтастығын тексеру

3.Флоуметрді туралауды тексеру

4. Көрнекі тексеру процедуралары

Операциялық шектеулер:

• 20%-ға дейінгі уақытша шамадан тыс жылдамдыққа рұқсат етіледі (бірақ тұрақты шамадан тыс жылдамдық зақымдайды)

• Шығын өлшегіштің төменгі ағынында 2D режимінде температураны бақылау қажет (өндіруші көрсеткен диапазон: -10 және 50°C)

• Технологиялық жағдайлар құбырлардағы сұйықтық конденсациясына әкелетін кезде міндетті түрде газды кептіру

Анықтау және бақылау

Турбина доңғалақтарының жылдамдығын өлшеудің ең кең тараған әдісі беріліс қорабын пайдалануды қамтиды, ол беріліс берілістерінің жоғалуына байланысты қарсылықты тудыруы мүмкін. Бұған қоса, кедергі электромагниттік муфта, ағынды көрсету механизмдері және калибрлеу процестерінен туындауы мүмкін. Электромагниттік детекторды пайдалану мұндай кедергіні айтарлықтай төмендетуі мүмкін.

Жоғары жиілікті сигналдар үшін магниттік индукция немесе жақындық ажыратқыштары 3 кГц-ке дейінгі өлшеу жиілігіне қол жеткізе отырып, коммутациялық әсерге негізделген сигналдарды алу үшін алюминий қалақшаларында, концентратордағы металл жолақтарда немесе негізгі біліктің жетек дискілерінде қолданылуы мүмкін. Бір айналымға 1-ден 10-ға дейінгі импульсті қажет ететін қолданбалар үшін тісті қосқыштар немесе ұяшық сенсорлары пайдаланылуы мүмкін.

Reeb және Joachim (2002) AccuLERT G-II (FMC Measurement Solutions) деп аталатын газ турбиналық шығын өлшегіштерге арналған онлайн бақылау құралын әзірледі, ол механикалық және сұйықтыққа қатысты қателерді анықтауға және талдауға мүмкіндік береді.

AccuLERT көтерілу уақытының арақатынасын, құлдырау уақыты қатынасын және стандартты ауытқуды бақылай алады. Бұған қоса, ол шығын өлшегіштің жұмыс күйін бағалау үшін ағын жылдамдығы, уақыт және жұмыс кезіндегі өзгерістер сияқты негізгі айнымалыларды бақылай алады.

Тұрақсыз сұйықтықтар

Газ турбиналық шығын өлшегіштері пульсирленген ағын жағдайларына сезімтал. Сұйықтық жылдамдағанда, турбиналық қалақтардың түсу бұрышының жоғарылауы ротордың жылдамырақ үдеуін тудырады. Керісінше, ағынның баяулауы ең аз кедергі кедергісі бар қалақшаның тоқтап қалуына әкелуі мүмкін, бұл жалпы ағынды асыра бағалауға әкеледі. Жоғары пульсирленген ағындарды ұзақ уақыт өлшеу турбина тораптарындағы мойынтіректерді зақымдауы мүмкін.

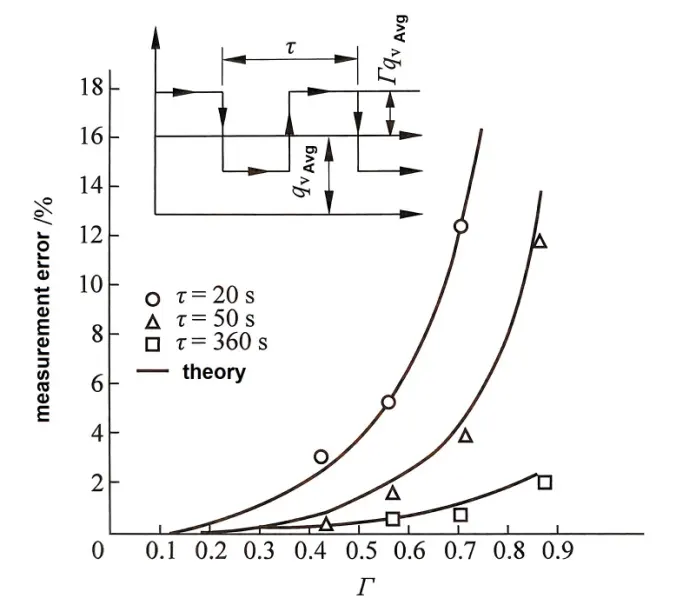

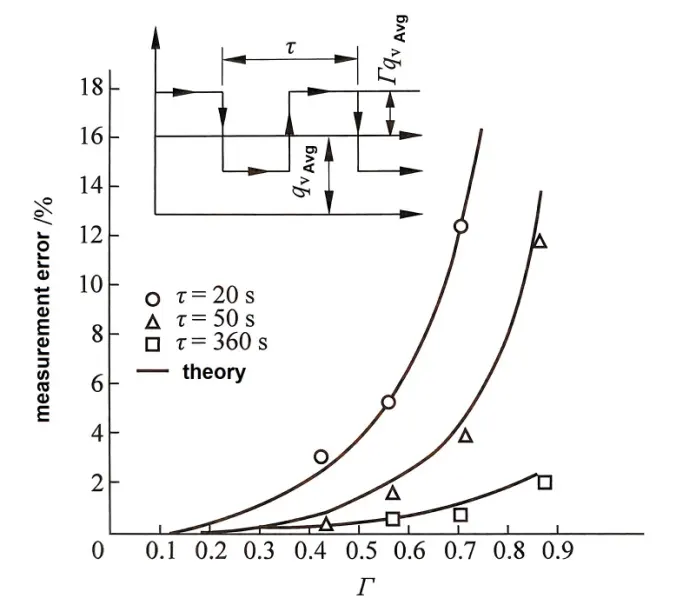

Басшы (1956) турбиналық шығын өлшегіштер үшін пульсация коэффициентін белгіледі, ол келесідей анықталады:

q

i /q

V =(1+αbΓ²)

Мұндағы

q i – өлшегішпен көрсетілген шығын жылдамдығы,

q V – нақты шығын жылдамдығы, (α=1/8 сұйықтықтың синусоидалы өзгеру заңын білдіреді, b келесі емес шығын өлшегіштер үшін 1 ретінде қарастырылуы мүмкін, ал Γ – орташа жылдамдыққа қатысты толық ағын режимінің амплитудасы. Басшы Γ=0 үшін маңызды қателік деп санайды.

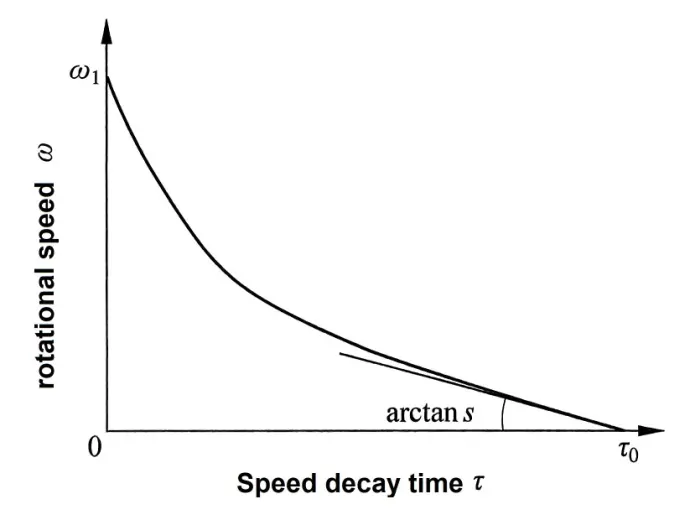

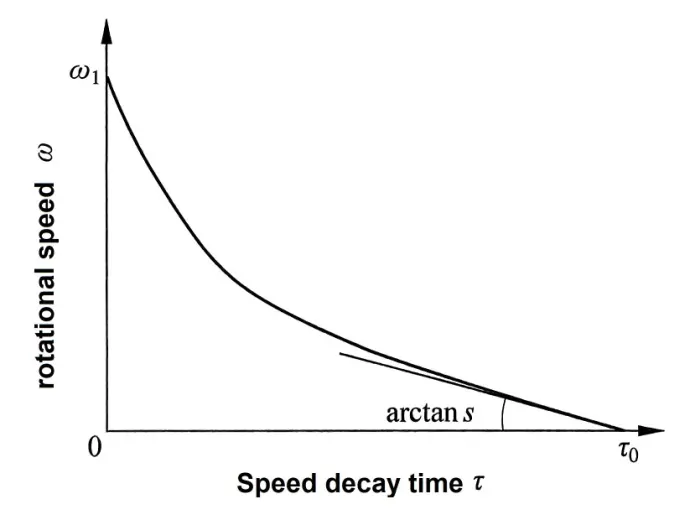

Сұйықтықсыз жылдамдықтың әлсіреу қисығын өтпелі талдаудан алуға болады, 3-суретте көрсетілгендей. Сурет ротордың тоқтау уақытын және ыдырау қисығының терминалдық еңісін анықтауға мүмкіндік береді. Бұл көлбеу ағынның нөлдік жағдайында диагностикалық шарт ретінде қызмет ететін кедергінің инерция күшінің қатынасымен физикалық корреляцияланады.

Дегенмен де Йонг пен ван дер Кам (1993) жоғары қысым жағдайында оның сенімділігіне күмән келтірді. Оқырмандар сонымен қатар Ли мен Эванстың (1970) мақаласына сілтеме жасай алады, онда олар сыртқы механикалық үйкеліс жүктемесінің әдісін қолдана отырып, жылдамдықтың әлсіреу қисығын қалай алғанын және инерция күшінің типтік мәндерін қамтамасыз ететінін сипаттайды. Мысалы, 150 мм төмен қысымды шығын өлшегіш үшін пластикалық ротордың айналу инерциясы I=0,242×10⁻³кг⋅м³, ал алюминий жоғары қысымды ротордың айналу инерциясы I=0,486×10⁻³кг ⋅м³. Олар η=0,2 мәні бар жапырақтардың өзгеруін де қарастырды.

Сурет 3 Еркін айналатын шығын өлшегіштің айналу жылдамдығының ыдырау қисығы

айналдыру сынағы кезінде

(ASME рұқсатымен шығарылған, Ли мен Эванс, 1970)

Ли және т.б. (1975) синусоидальды тербелістерден туындаған қатені қамтамасыз етті. Шамадан тыс инерцияға байланысты ротор импульсті қадағалай алмайтын ең нашар сценарийді алсақ, импульстік индекс 0,1 кезінде шамамен 0,5% қателік алынады, ал импульстік индекс 0,2 кезінде шамамен 2% қате алынады.

Γ=

4-сурет Фенвик пен Джепсонның (1975) нәтижелерінен алынған, турбиналық шығын өлшегіштерге шаршы толқынды пульсациялардың әсерін суреттейді. McKee (1992) 2% вариация кезінде қате 0 болатынын және 6% кезінде 1,5% асатынын анықтады [Atkinson, 1992. Шығын өлшегіштердегі шамамен синусоидалы сұйықтық пульсацияларымен енгізілген қателерді анықтау үшін сандық есептеу әдістері қолданылды. Чизрайт және т.б. (1996) импульстік толқындар туралы хабарланған деректердің жоқтығына алаңдаушылық тудырды.

Фенвик пен Джепсон (1975) 100 мм шығын өлшегішке 60 секундтық импульстік ағынды енгізу арқылы тәжірибелер жүргізді, нәтижесінде өлшеулер нақты ағын жылдамдығынан 40%-ға асып түсті.

Jungowski және Weiss (1996) 5-тен 185 Гц-ке дейінгі жиіліктердегі пульсирленген ауа ағыны кезінде 100 мм шығын өлшегішін сынады. Олардың нәтижелері көрсеткендей, орташа квадраттық жылдамдықтың орташа жылдамдыққа қатынасы 0,1 болғанда көрсеткіштер 1%-ға, ал 0,2 болғанда артық бағалау 4%-ға жеткен.

Stoltenkamp және т.б. (2003) акустикалық әсерлерден туындайтын газ тербелістерінен туындаған турбиналық шығын өлшегіш көрсеткіштерінің жаңылысу мүмкіндігін талқылайтын қызықты зерттеуді ұсынды. Олар сондай-ақ құбылысты түсіндірудің теориялық моделін ұсынды.

Мен кейбір тәжірибелік деректерді өңдедім, онда табиғи газ ағынының жылдамдығы жоғарыдан төменге ауысады, кенеттен өзгерістер және елеулі қателер - бұл мінез-құлықты Джепсон және басқалар әдіснамасында алдын ала болжаған.

4-сурет

100 мм турбиналық шығын өлшегіштегі модуляцияланған ағынның әсері

Газ турбиналық шығын өлшегіштерді қайда қолдануға болады?

Газ турбиналық шығын өлшегіші барлық коррозияға ұшырамайтын газдар мен отын газдары үшін жарамды, соның ішінде:

CO2 газ шығынын өлшегіш , қалалық газ, табиғи газ, мұнай өңдеу газы, кокс газы,

пропан шығынын өлшегіш , бутан шығынын өлшегіш, сұйытылған газ/ауа қоспалары, ацетилен, этан, азот шығынын өлшегіш, барлық газ оксиді, көмірқышқыл газы, ауа диерттері.

Газ турбиналық шығын өлшегіштері табиғи газды өлшейді

Турбиналық шығын өлшегіштер әдетте келесі себептерге байланысты оттегін өлшеу үшін пайдаланылмайды:

1. Майлау материалы оттегімен реакцияға түспеуі керек.

2. Құбырлардағы оттегі ағынының жылдамдығы 10 м/с аспауы керек, өйткені жоғары жылдамдықтар құбырдың тотығуын тудыруы мүмкін — газ турбиналық шығын өлшегіштер одан да төмен жылдамдықтарды қажет етеді.

Pfrehm (1981) этилен газы үшін массалық ағынды өлшеу әдісін әзірлеу үшін кеңінен қабылданған сұйықтық ағынын өлшеу әдісін бейімдеді. Бұл әдіс шығын өлшегішін, денситометрді, ағындық компьютерді және екі бағытты поршеньді проверді пайдаланды. Бұл шығын өлшегіштің мәлімделген дәлдігі ±0,2% құрады, сызықтылық толық шкаланың 20%-дан 100%-ға дейін сақталған

Артықшылықтары мен кемшіліктері

Жоғары дәлдіктегі газ турбиналық шығын өлшегіш

1.Механикалық тозу немесе тозу үйкеліс пен қалақ геометриясын өзгертіп, шығын өлшегіштің реттелетін ауқымын азайтады және оқу ауытқуларын тудырады. Сүзу есептегіштің нашарлауын бәсеңдетуі мүмкін және тұрақты тексерулер өте маңызды. Баяулау сынағы мойынтіректердің деградациясын көрсете алады.

2.Сұйықтықтың жылдам ауытқуы шамадан тыс оқуды тудырады. Мысалы, 10 минуттық қосу/10 минуттық өшіру циклі 3% артық бағалауға әкелуі мүмкін.

3. Айналмалы ағын көрсеткіштерді бұрмалайды, бұл ағынды түзеткішті қажет етеді.

4. Қысымның ауытқуы және жоғары мойынтіректердің үйкелісі 2% дейін оқу дрейфін енгізуі мүмкін.

5.Флометер ақаулығы газ ағынының қауіпсіздігіне нұқсан келтірмейді.

Сонымен қатар, Ван дер Кам, Дам және ван Деллен (1990) сенімділік, жоғары дәлдік, қос роторлы өлшеу және мойынтірек жүйелерін талқылады.